驅動輪 、 引導輪調質后裂紋事故分析

發布時間:

2019-07-22

驅動輪 、 引導輪調質后裂紋事故分析

2018 年驅動輪、引導輪生產數量一覽表

|

月份 |

1 月 |

2 月 |

3月 |

4 月 |

5月 |

6月 |

7 月 |

8月 |

9月 |

10 月 |

11 月 |

12 月 |

|

生產數量(件) |

|

6 |

13 |

93 |

1 |

20 |

66 |

54 |

65 |

102 |

172 |

321 |

|

重量(噸) |

|

0.94 |

5.74 |

32.2 |

0.342 |

4.64 |

15.8 |

13.8 |

16.2 |

17.23 |

33.6 |

80 |

|

全年生產909 件,220.5 噸 |

||||||||||||

|

由鋁超標及不明原因造成的廢品一覽表 |

||||||||||||

|

名稱 |

大驅動輪 |

小驅動輪 |

引導輪 |

|||||||||

|

客戶退的 |

自己隔離的 |

客戶退的 |

自家隔離的 |

客戶退的 |

自己隔離的 |

|||||||

|

數量(件) |

34 |

15 |

1 |

66 |

27 |

5 |

||||||

|

單重(噸) |

0.342 |

0.342 |

0.15 |

0.15 |

0.265 |

0.265 |

||||||

|

總重(噸) |

11.628 |

5.13 |

0.15 |

9.9 |

7.155 |

1.325 |

||||||

|

廢品數量148 件,35.288 噸,其中:客戶退貨的62 件,18.9 噸。自家隔離的86 件,16.388 噸。 注:鋁含量大于0.18%全部隔離。 |

||||||||||||

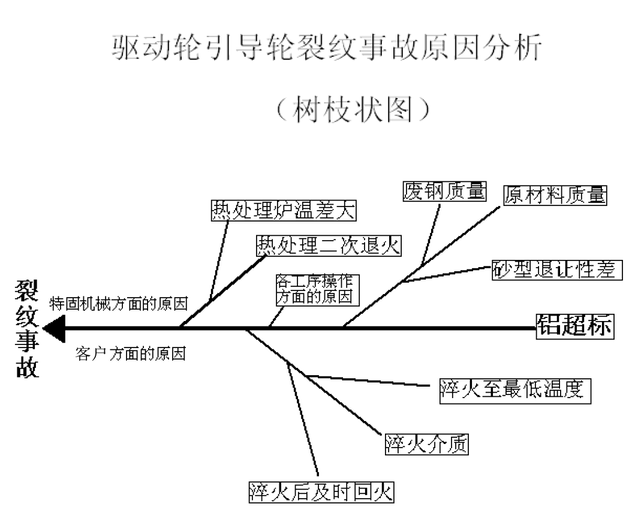

驅動輪、引導輪裂紋事故原因分析:

1、 因鋁超標造成裂紋的原因。

鋁,作為鑄鋼熔煉后期的終脫氧劑加入,一般的加入標準是本爐鋼液量的 0.08- - 0.1%,(本人編制的熔煉工藝是每噸鋼水加鋁1kg,即 0.1%),但我們特固鑄鋼以往都是按每噸鋼水加鋁2kg,即 0.2 2% %,(車間人員說我們使用的廢鋼質量比較差,以前都是這樣干的,故本人沒有強行要求執行)。從去年的9 月份開始,其它車間反應最近生產的下板氣孔嚴重,為了充分脫氣鑄鋼車間加大了鋁的用量,鋁的用量由原來的0.2%提高到0.24%。脫氧劑鋁的用量提高以后,在一般的鑄鋼件上反應不到質量上面來。但SCSiMn2H 驅動輪這種材質,屬于高淬透性鋼,要經過退火(或正火)+淬火+回火+表面硬化的多道熱處理工序,特別是在調質過程中,即在相變過程中在晶界上析出大量的氮化鋁,致使造成鋼的強度降低以致在淬火過程中裂紋報廢。

|

裂紋驅動輪、引導輪的鋁含量統計 |

|||||

|

名稱 |

鋁含量 0.2-0.277%的 |

鋁含量 0.19-0.15%的 |

鋁含量 1.49-0.13%的 |

隔離 |

待定 |

|

大驅動輪 |

15件 |

14件 |

5件 |

15件 |

|

|

小驅動輪 |

|

|

|

66件 |

|

|

引導輪 |

17件 |

10件 |

|

5件 |

|

2、 由二次退火造成裂紋的原因。該鋼種含碳量在0.40-0.47%之間,其強度和硬度都要大于ZG45,,即使在退火后(退火后硬度180-260 HB)也較低碳鋼難于加工。一次偶然的事件,加工車間反應有一件大驅動輪變形嚴重。經查,原因是合箱時砂箱下面沒有墊平,砂箱上部又有壓鐵,在澆注后砂型強度變低的情況下產生變形,為了不至于因變形造成報廢,所以隨退火件二次進爐“正形”。因正形后的此件驅動輪加工師傅反應非常好加工, 故對所有該材質的件進行了二次進爐退火。二次退火后的件好加工是因為二次退火鑄件表面脫碳嚴重。鑄件在調質后裂紋,也許是因二次退火過燒有關。

3、客戶在鑄件調質過程中容易造成鑄件裂紋的因素有:

⑴、淬火介質。按照常規,含碳量在0.4%以上的合金鋼淬火介質應該用油,不應該用水。

⑵、淬火至最低溫度。鑄件加熱保溫后在介質中快速冷卻至150℃時出介質,否則,很容易產生裂紋。

⑶、該材質的鑄件淬火后要及時入爐回火,如果間隔時間過長,同樣也會產生裂紋。另外回火脆性。回火脆性是淬火鋼回火后產生的脆化現象。根據產生脆性的回火溫度范圍,可分為低溫回火脆性和高溫回火脆性。①、低溫回火脆性: 主要發生在合金結構鋼和低合金超高強度鋼等鋼種。已脆化的鋼不能再用低溫回火加熱的方法消除,故又稱為“不可逆回火脆性”。

②、高溫回火脆性: 主要發生在合金鋼, 合金鋼淬火得到馬氏體組織后,在450~600℃溫度范圍回火;或在650℃回火后以緩慢冷卻速度經過350~600℃;或者在650℃回火后,在350 ~650℃溫度范圍長期加熱,都使鋼產生脆化現象, 如果已經脆化的鋼重新加熱到650℃然后快冷,可以恢復韌性。

由于上述多種因素疊加致使在去年11 月-12 月生產的驅動輪、引導輪最終在客戶調質過程中產生裂紋。